400-6600-434

tech@acctech.cn

挑战

改善包封、结合线、缺料等缺陷

改善流动不平衡之流道

缩短周期时间

解决方案

圜达团队藉由使用Moldex3D分析来帮助改变并设计流道位置,使产品充填时流动平衡,并降低残留应力及缩短成型周期。

后又藉由增加溢流区及变更产品外型等设计,来改善包封、缝合线、缺料等外观缺陷。

最终应用Moldex3D将整体良率提升了39.68%,生产周期也降低16%。

效益

有效控制缝合线位置

流动平衡

减少浇道料头节省材料

缩短成型周期

提升良率

案例研究

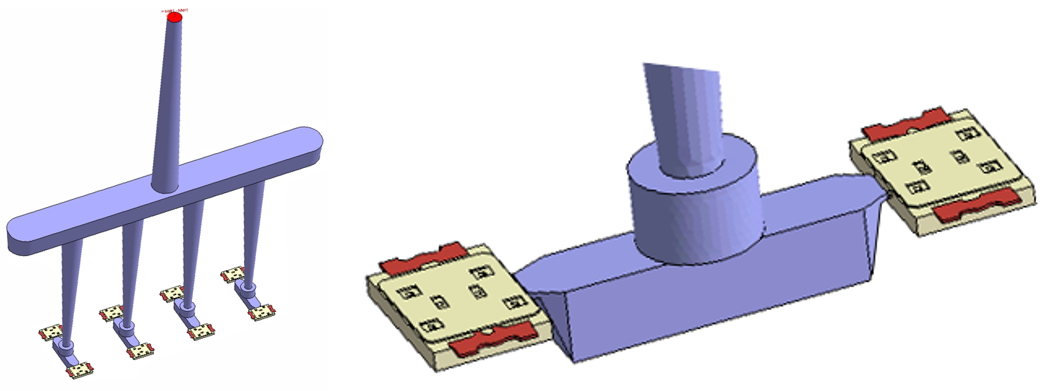

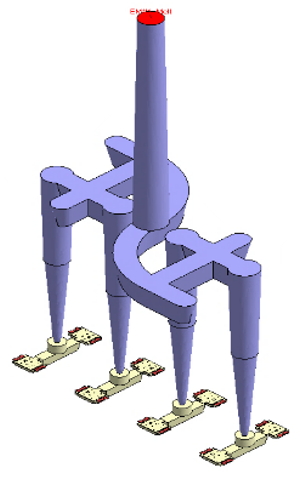

本案例之T3C轻触零件尺寸为3mm * 2mm * 0.6mm,模具为八个模穴的设计(图一),内侧模穴的平均厚度为0.06~0.09mm,使得制造技巧难度较一般产品高。

图一 本案例产品之原始设计

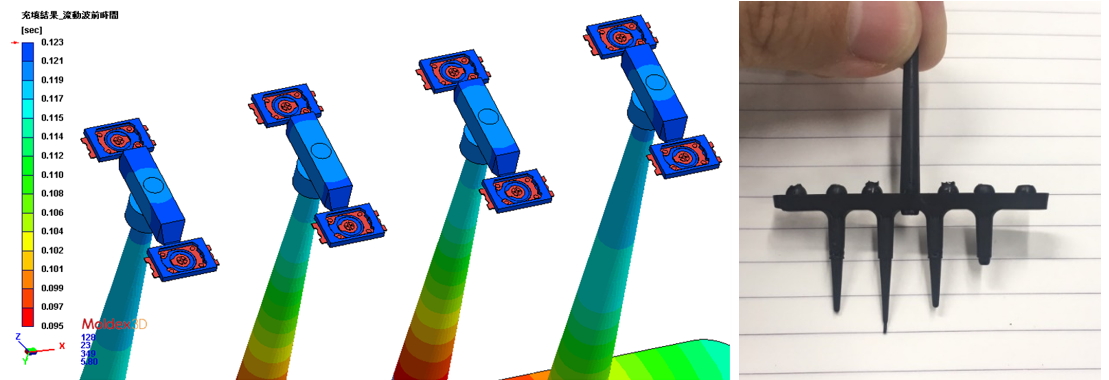

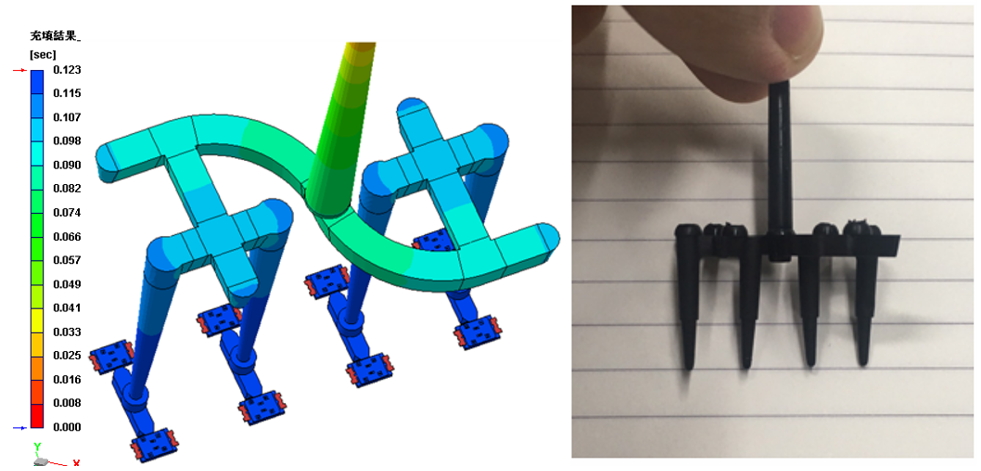

经由Moldex3D模拟,发现确实有流动不平衡的问题。由于鱼骨型的流道设计,造成内侧的塑料会流动得比外侧还要快(图二)。

图二 分流道区域有流动不平衡的情形

此外因流道区域的最大冷却时间过长,使得成型周期也连带拉长,达到7~8秒(图三)。

图三 仿真显示冷却时间过长

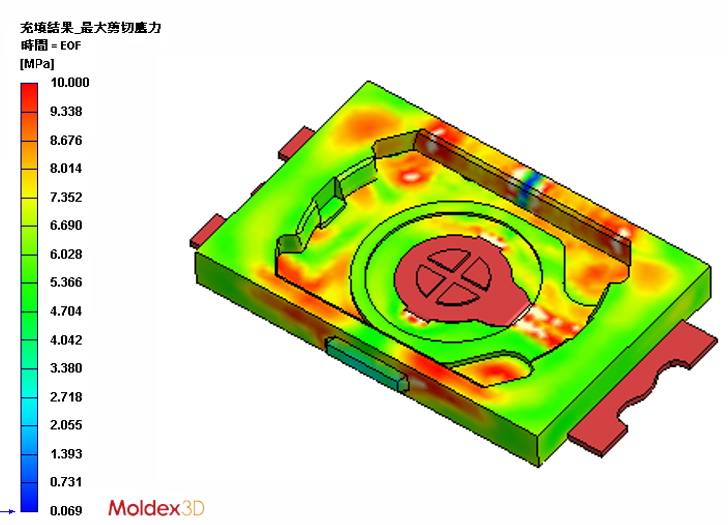

进一步观察到缝合线(图四红线处)集中在产品背部凹孔处,此将导致流体容易渗入,使产品导通不良。

图四 潜在的缝合线位置

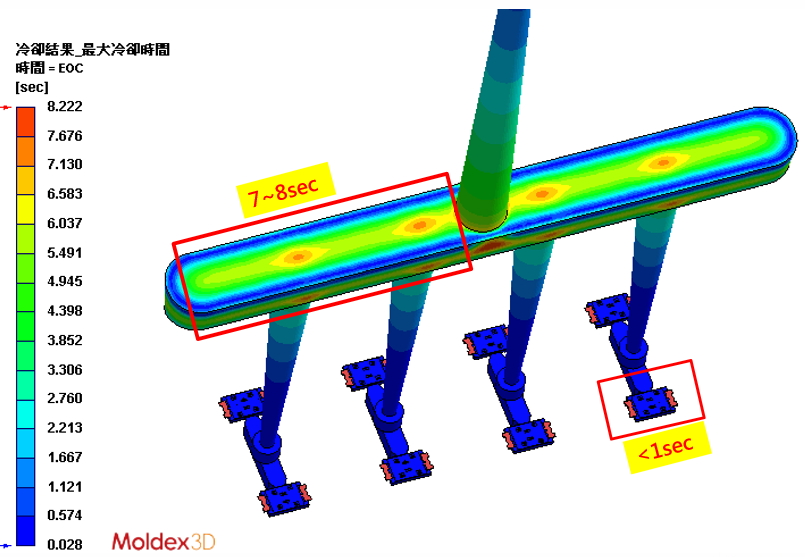

此外,最大剪切应力(图五)约为6MPa也过高,将使塑料产生裂解及过多残余应力。

图五 产品有过高的剪切应力

仿真结果及实验都清楚显示,流道设计为影响流动不平衡的主因。因此根据Moldex3D的分析及多次实际验证结果,设计了新的流道以取代原始方案。最后圜达团队决定采用S型流道,来改善流动不平衡问题(图六)。

图六 新的S型流道设计

多模穴模具若达到流道平衡,每个模穴就会在同样的时间点进行充填和保压。增加模穴有助于提高产能,因此对于多模穴模具而言,流道平衡显得至关重要。圜达团队以Moldex3D评估新的流道设计,发现包括流动不平衡(图七)、高剪切应力和过长的成型时间等原本困扰团队的问题,都已成功解决。

图七 流动不平衡问题已显著改善

在改为S型流道后,剪切应力也从原本的7MPa降至3MPa(图八a),最大冷却时间也从8秒降为5秒(图八b)。

图八 (a)剪切应力成功降低;(b)成型周期成功缩短

此外,S型流道系统更帮助节省了11%的原料,降低生产成本(图九)。

图九 原始设计(左)与设计优化(右)之后的流道重量比较

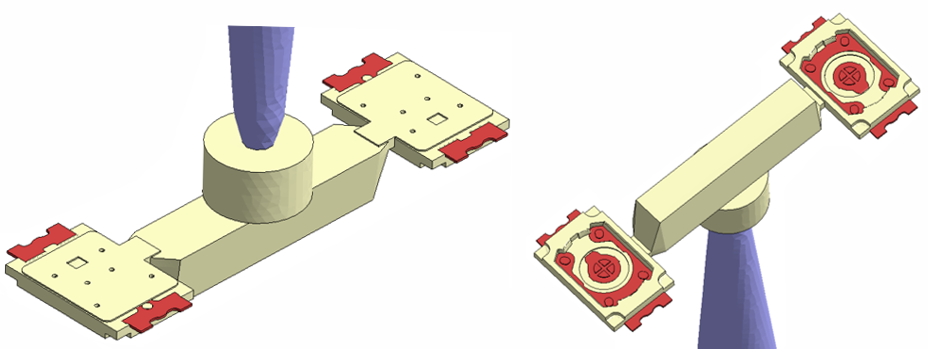

然而若只变更流道系统,却无法解决缝合线和包封问题。此外还有背部0.03至0.05深的凹孔必须解决(图十a),以及须将外观更改为外部四个顶针(图十b)以解决缝合线和包封问题。

图十 消除背部凹孔(a)及变更为外部四个顶针(b) 的最终优化设计

实际制造后的产品显示,缝合线位置已移动道产品上方(图十一红圈处),比原始设计改善许多。实际验证后也发现与模拟结果高度相符。

图十一 模拟的流动波前趋势与实验结果高度相符

进一步观察发现,有凹孔的原始设计呈现明显的缝合线(图十二红圈处)。在消除凹孔并更改顶针设计后,新的设计就达到了制造所需的质量。

图十二 原始设计(左)与设计优化(右)后的缝合线比较

结果

Moldex3D可帮助圜达团队以更低的成本进行试模工作,并早期诊断流动不平衡、缝合线及包封等成型缺陷,最后成功省下制造成本、降低制造风险。