400-6600-434

tech@acctech.cn

几何设计、模具设计和制程条件的优化

组件质量及生产成本

完整仿真流程的自动化

解决方案

利用Moldex3D API进行自动化仿真流程

效益

找出翘曲、充填行为及周期时间的整体最佳值

全自动化模拟

减少开发时间

案例研究

本案例目标为解决电池槽产品的翘曲问题。

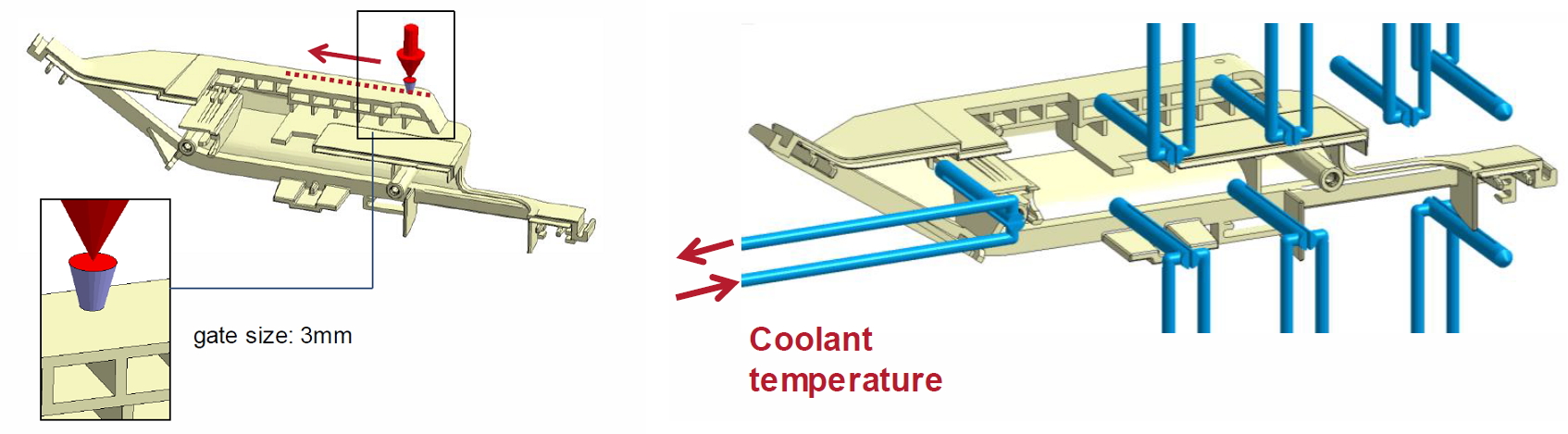

此产品组件有三项质量要求:1.笔直的装配面、2.笔直的电池滑轨及3.螺丝圆顶位置,如图一。

为了找出最佳的解决方案,Alfred Kärcher团队首先进行不同的变量设定,再以Moldex3D加以验证。

图一 产品原始设计及主要的质量要求

其变量设定步骤如下:

步骤1:产品设计变更

Alfred Kärcher团队总共进行了38种几何相关的非独立参数变更,包括现有的肋条设计更改、以及新增肋条等(图二)。

图二 几何优化参数

步骤2:模具设计变更

本案例仅改变了浇口位置(图三a)。

步骤3:参数条件变更

共进行了14种制程相关的参数变更,包括充填时间、保压时间、熔胶温度、切换时间、冷却液温度(图三b)和冷却时间等。

图三 (a)浇口位置变更;(b)冷却液温度变更

完成参数变更后,透过Moldex3D API来做验证(图四),采用单台12核心的计算机进行了200次的模拟,计算时间不到一周;

藉由同步执行多个模拟工作,可进一步缩短模拟时间。

图四 Moldex3D API示意图

为了获得优化后的个别响应值,该团队在感兴趣的区域加入感测节点,在32个位置进行翘曲探测,并透过五组均方根进行优化(图五)。

图五 进行翘曲优化的区域

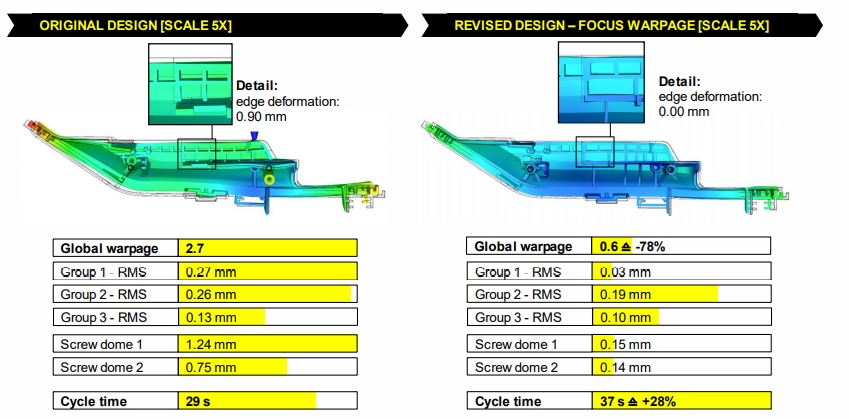

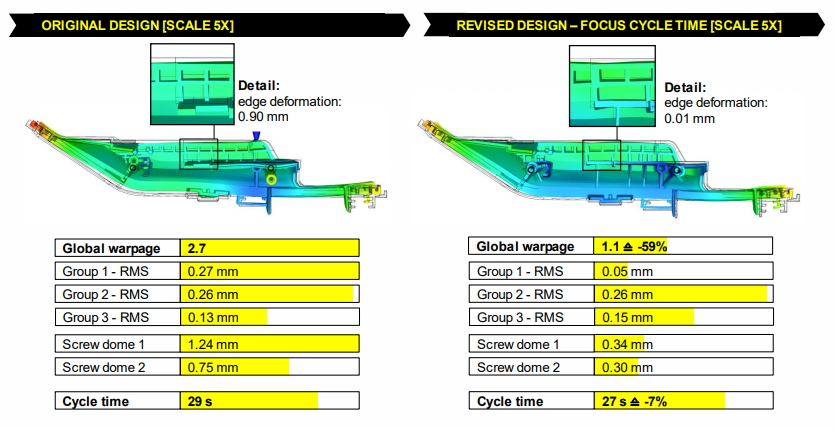

Alfred Kärcher团队选择了其中两种优化方向来观察翘曲和成型周期结果。

若特别针对翘曲优化,则可显著降低翘曲量,并将成型周期维持在可接受的水平(图六)。

若将优化重点放在成型周期上,则不但可缩减成型时间,还能大幅减少翘曲(图七)。

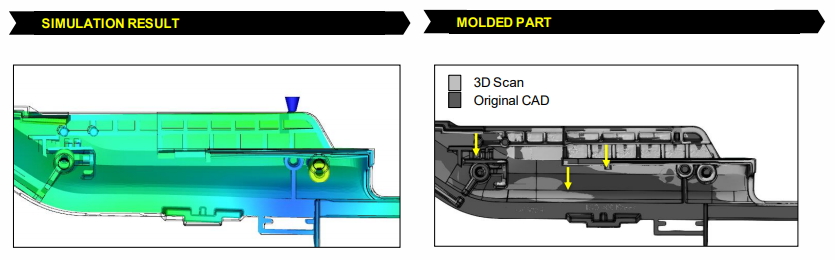

同时并发现Moldex3D的仿真结果与实际产品高度相符(图八)。

图六 原始设计与设计变更比较(着重翘曲优化)

图七 原始设计与设计变更比较(着重成型周期优化)

图八 模拟结果之验证

Moldex3D提供极佳的自动化及客制化仿真流程,在单一流程中就可完成产品几何、模具设计和成型制程的修改,并获得可靠且误差很小的模拟结果。

结果

本案例中,Alfred Kärcher透过Moldex3D API的模拟,成功减少70%的翘曲,并缩短了成型时间。

Moldex3D API 将仿真流程自动化,让用户无须执行任何输入就能执行完整模拟。

另外也整合其他功能,用 CAD 系统自动建立及更改组件几何。

透过此软件,还可更改组件几何及与模具设计和成型过程有关的多项参数,并针对翘曲、充填行为、周期时间及其他目标指针找出整体最佳值,大幅缩短开发时间。